Flexible Unterstützung für aufwändige Produktion

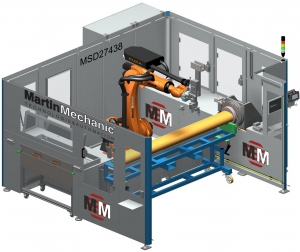

Luft- und Raumfahrt: MartinMechanic löst hohe Anforderungen durch Teilautomation / Neue Arbeitszelle für die Fertigung von Rohren

Für die sehr aufwändige Produktion von Rohren für die Luft- und Raumfahrttechnik hat MartinMechanic eine neue Arbeitszelle entwickelt, bei der Werker und Roboter Hand in Hand arbeiten. Mit dieser teilautomatisierten Fertigung wird, was Ablauf und Fertigungsparameter anbelangt, ein Höchstmaß an Flexibilität erreicht.

Die Rohre entstehen aus Hochleistungs-Kunststoffmatten, die einen hohen Glasanteil haben. Diese werden mit Versteifungsrippen verschweißt.

Den Fertigungsprozess, der je nach Anzahl der Versteifungsrippen pro Rohr zwischen zwei und vier Stunden dauern kann, startet der Werker mit dem Einlesen des Barcodes. In ihm sind sämtliche Arbeitsschritte definiert. Ablauf und Fertigungsparameter können je nach Auftrag individuell angepasst werden. Nach dem Scannen muss die Arbeitszelle MSD27438 zunächst für den Auftrag gerüstet werden. Entsprechend dem IP64-Standard ist sie staubdicht und gegen Spritzwasser von allen Seiten geschützt.

Die Rohre werden auf einem drei Meter langen Aufnahmedorn gefertigt, der je nach Anforderung einen Durchmesser zwischen 100 und 200 Millimeter hat. Für optimale Gleiteigenschaften ist der Dorn mit einer speziellen Beschichtung versehen. Dann wird er auf einem Rüstwagen in die Arbeitszelle geschoben, über ein flexibles Rüstsystem montiert und durch das Gegenlager fixiert. Die Umlaufgeschwindigkeit des Dorns, die Geschwindigkeit der Sonotroden, der Anpressdruck, die Frequenz des Ultraschallschweißens, der Soll-Ist-Abgleich und die Positionen der Aussteifungsrippen sind mit Parametern ebenfalls individuell einstellbar.

Die Kunststoffmatten werden vom Werker um den Dorn gewickelt und mit dem Ultraschallschweißgerät manuell fixiert. Der Werker bestätigt diesen Arbeitsvorgang, nachdem er den Arbeitsbereich verlassen hat. Eine Lichtschranke gibt den Arbeitsbereich jedoch erst frei, wenn auch der Rüstwagen nicht mehr im Weg steht. Sensoren kontrollieren, ob der Durchmesser des Aufnahmedorns mit der eingestellten Variante übereinstimmt. Anschließend fährt der Dorn in seine Grundstellung und der Kuka-Roboter 120 R2500 HA schweißt mit einer Sonotrode die Längsnaht.

Bei einer Traglast von 120 Kilogramm arbeitet der Roboter mit hoher Bahngenauigkeit. Außerdem nutzt er eine integrierte siebte Servoachse, die den Dorn für die Schweißvorgänge dreht.

Die Versteifungsrippen werden in den rüstbaren Aufnahmen des mobilen Arbeitstisches bereitgelegt, der sich automatisch verriegelt und während des Arbeitsvorgangs getauscht werden kann. Auf ihm holt sich der Roboter nun nacheinander mit seinem Vakuumgreifer die Versteifungsrippen ab, um sie nach einem festgelegten Setzbild auf der Kunststoffmatte zu platzieren. Danach wird beides miteinander verschweißt. Je nach Art des Rohres werden bis zu 30 Versteifungsrippen verwendet.

Der Roboter bedient sich vollautomatisch im Greiferbahnhof, um sich mit Roll-, Bogen- oder Punktsonotrode selbstständig nachzurüsten. Denn er kann wahlweise punktuell oder auf Naht schweißen. Automatisch werden Strom- und Luftzufuhr für den Schweißvorgang kontrolliert. Eine Lichtschranke erkennt, ob die richtigen Greiferbacken im Einsatz sind. Der Konverter überwacht die Temperatur bei den Schweißvorgängen. Ein integrierter Sensor würde außerdem sofort erkennen, wenn kein Material auf dem Dorn aufliegt, um unnötige Schweißvorgänge zu vermeiden.

Nach dem Schweißen muss der Werker den kompletten Arbeitsgang bestätigen. Erst dann kann er das Auflager lösen, das Rohr vom Aufnahmedorn ziehen und es mit einem Etikett inklusiv Barcode versehen, das der Labeldrucker zwischenzeitlich ausgespuckt hat.

Mit 25 Quadratmeter Arbeitsfläche und bei einer Höhe von 2,30 Meter ist die Arbeitszelle, für die die Ingenieure eine Entwicklungszeit von 12 Monate benötigten, sehr kompakt gehalten. Um die Ausführung der reibungslosen Arbeitsschritte sorgt sich die SPS-Steuerung S7 1500F von Siemens.

Weitere Infos:www.MartinMechanic.com.

Roboter haben das Laufen gelernt

MIN Gemeinschaftsstand auf der ILA 2024