Die DMG MORI Maschinen DMU 50 3. Generation, CTX beta 450 TC und NZ TRE setzen auf die Sinumerik One mit ihrer Performance und modernen Art der Shopfloor-Programmierung.

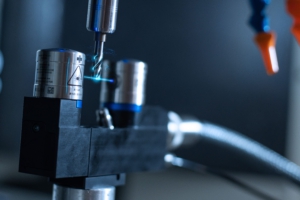

Das Siemens-Xcelerator-Angebot von Renishaw besteht aus einer Lösung zur Vermessung und Zustandsüberwachung von Werkzeugen.

Sinumerik 828D PPU271.5, Sinumerik 828D PPU270.5 und neu gestaltetes Bedienkonzept Sinumerik 828D MCP

![]()

Sinumerik 828D PU272.5

Weitere Artikel

- Siemens Xcelerator schafft leistungsfähiges Eco-System aus Partner, um digitale Transformation zu beschleunigen

- Neue skalierbare Angebote rund um den durchgängigen digitalen Zwilling von Werkzeugmaschine, Steuerung und Werkstück

- Neue Lösung für die Zustandsüberwachung von Werkzeugen ermöglicht Rückverfolgbarkeit und Closed Loop Manufacturing

Siemens baut sein Eco-System in der Werkzeugmaschinenbranche konsequent weiter aus. Gemeinsam mit den Partnern DMG MORI und Renishaw präsentiert das Technologieunternehmen neue Angebote im Rahmen von Siemens Xcelerator. Mit Fokus auf Skalierbarkeit und hohe Flexibilität gibt es für CNC-Anwender ab sofort weitere intelligente Machining-Applikationen, welche die Siemens-Lösungen nahtlos ergänzen und darauf aufbauend einen hohen Value add liefern. Die offene digitale Business-Plattform Siemens Xcelerator schafft damit ein leistungsfähiges Eco-System aus Partnern, um gemeinsam die digitale Transformation der Industrie zu beschleunigen.

Renishaw: Qualitätsüberwachung von Werkzeugen auf höchstem Niveau

Das Siemens-Xcelerator-Angebot von Renishaw besteht aus einer Lösung zur Vermessung und Zustandsüberwachung von Werkzeugen. Das Basissystem wird durch DMG MORI bereits angeboten. Die Lösung basiert auf einem hochpräzisem Lasersystem für Werkzeugmessung von Renishaw und der Edge-basierten Analysesoftware Analyze MyWorkpiece /Monitor von Siemens. Die Condition-Monitoring-Lösung ermöglicht eine automatische Validierung des Werkzeugverschleißes und rechtzeitigen automatischen Austausch verschlissener Werkzeuge. Die Lösung stellt zudem sicher, dass der Fertigungsprozess aufgrund der Datenauswertung rückverfolgbar ist. Die schnelle Werkzeugprüfung durch optisches Scannen reduziert hierbei manuelle Eingriffe und somit Beeinträchtigungen innerhalb des Fertigungsprozesses. Der datengesteuerte Analyseansatz stellt die Nachvollziehbarkeit des Fertigungsprozesses sicher, was den Kreis zu Qualitätssicherung und Produktionsplanung schließt (Closed Loop Manufacturing). Die Lösung wird erstmalig auf der AMB bei DMG MORI (Halle 10) und bei Renishaw (Halle 7, Stand A11) auf einer DMU 60 eVo zu sehen sein.

DMG MORI: Skalierbares Angebot rund um den durchgängigen Digital Twin für die Bearbeitung mit Werkzeugmaschinen auf dem Siemens Xcelerator Marketplace

Der Hersteller von hochpräzisen Werkzeugmaschinen, DMG MORI, erweitert sein Angebot für den durchgängigen Digital Twin für die Bearbeitung mit Werkzeugmaschinen auf dem Siemens Xcelerator Marketplace. Für eine Vielzahl von Anwendungsfällen werden spezifische Lösungen für den digitalen Zwilling von Steuerung, Maschine und Werkstück vorgestellt. Damit können Bearbeitungsprozesse optimiert werden, noch bevor die reale Maschine in Betrieb genommen wird. Basierend auf der Digital Native CNC Sinumerik One umfasst das Portfolio einen jeweils passenden digitalen Zwilling für den Anwender – unabhängig von der Shopfloor- oder CAM-Anwendung. Somit kann beispielsweise ein Maschinenbediener im Shopfloor ein Digital-Twin-Paket erwerben, welches ihn dabei unterstützt, ein einfaches NC-Programm am PC zu erstellen und so eine Kollisionsprüfung ohne Maschineneinsatz durchzuführen. Ein CAM-Anwender kann wiederum anspruchsvolle Teile in einer CAD-Umgebung erstellen und damit eine schnelle erste Validierung des Programms ausführen. Mit den neuen, skalierbaren Digital-Twin-Angeboten können Kunden nun individuell und nach Bedarf den Umfang der benötigen Simulation bestimmen und entsprechende Pakete erwerben.

Der DMG MORI Digital Twin für die Bearbeitung mit Werkzeugmaschinen hilft, Programmierfehler zu vermeiden, die Ausschuss und Schäden an der realen Maschine verursachen. Er ermöglicht einen bis zu 40 Prozent schnelleren Produktionshochlauf und reduziert so den Energieverbrauch der realen Maschine erheblich. Sogar neue Prozesse können digital eingerichtet werden, während die Maschine in Betrieb ist. Er trägt außerdem dazu bei, unproduktive Zeiten der Maschine wie beispielsweise Testbearbeitungen um bis zu 75 Prozent zu minimieren. Denn das Testen und Einfahren von Programmen wird von der realen Maschine in die virtuelle Welt verlegt.

Diese Pressemitteilung finden Sie hier

Neues MIN Mitglied: AQonvis GmbH

Neuer Podcast erklärt Luft- und Raumfahrt