29.07.2020

29.07.2020

Nagold

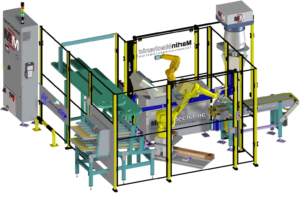

Eine Einheit bilden die drei Fräszellen und eine Reinigungsstation mit der neuen Automationsanlage MAK242468 von MartinMechanic.

Bild: MartinMechanic

Abdruck honorarfrei

Weitere Artikel

Pressemitteilung

Aus vier Arbeitszellen wird eine Einheit

Werkzeugindustrie: Nach dem Fräsen wird gewaschen und konserviert / Automatische Übergabe an Montage / Neue Anlage von MartinMechanic

Nagold (k-w). Um Stillstandzeiten im Fertigungsablauf zu vermeiden, verbindet MartinMechanic vier Arbeitszellen zu einer Einheit. In dem fünf Roboter drei Fräszentren und eine Reinigungsstation bedienen, wird der automatisierte Produktionsprozess in der Werkzeugindustrie entkoppelt. Sind die Fertigteile gefräst und gereinigt, werden sie der nachgelagerten Montage zugeführt. Und das alles innerhalb 40 Sekunden.

Die Entwickler der neuen Automationsanlage MAK242468 haben ganz besonders auf eine optimale Zugänglichkeit geachtet, damit der Werker alle Arbeitszellen jederzeit bei Bedarf auch manuell bestücken kann. Das ist nicht nur für den Wartungsfall interessant, sondern auch für die Herstellung unterschiedlicher Varianten. Acht Monate bis zur Inbetriebnahme beim Kunden investierten die Ingenieure und Techniker in das Projekt.

Für das Handling der Rohteile wurde ein Sechs-Achs-Roboter vom Typ Fanuc M10iD, der speziell für begrenzte Platzverhältnisse konzipiert wurde, auf eine Führungsschiene gesetzt. So kann er jederzeit von seinem optimal angeordneten Standort zur Seite geschoben werden. Der Fanuc-Roboter verfügt über ein hohles Handgelenk am großen, horizontalen Hub. Darin sind Luft-, Signal- und Elektroleitungen verlegt. Der M10iD, der eine maximale Tragkraft von 10 Kilogramm hat, ist mit einem Doppelgreifer bestückt, mit dem er auf die Schnelle sowohl die Rohteile handelt als auch die gefrästen Fertigteile. Für letzteres setzt er schonende Greiferfinger aus Kunststoffbacken ein.

Die Sägezuschnitte aus Werkzeugstahl legt der Werker zunächst auf zwei Ebenen in den Rohteilespeicher der Automationszelle ein. Dieser verfügt über eine Kapazität von insgesamt 80 Teilen. Über die Schwerkraftrollenbahn laufen die Rohlinge, die zwischen 25 und 80 Millimeter lang sind, auf mehreren Spuren in die Vereinzelung, damit der Roboter sie auf der oberen Ebene des Transfersystems in eine Werkstückpalette einlegen kann. Die Paletten wandern dann zu einer von drei Fräszentren, wo die Rohteile bearbeitet werden.

Jedes Fräszentrum verfügt über einen Roboter gleichen Typs, der das Fertigteil nach Bearbeitung auf der unteren Ebene des Transfersystems ablegt. Von dort geht es zurück in die Automationszelle, die von einer Siemens S7 1500F gesteuert wird. Diese Steuerung verarbeitet die Signale der drei Fräszentren, damit die Anlage weiß, wann eine Palette bereit steht und be- oder entladen werden muss.

Nach dem Fräsen durchlaufen die Fertigteile noch die Reinigungsstation. Hierzu entnimmt der erste Fanuc-Roboter die Fertigteile vom Transferband, um sie jeweils für den Teiletausch auf der Übergabestation abzulegen. Ein weiterer, kleiner Roboter vom Typ Fanuc LRMate200iD taucht das Fertigteil in ein Reinigungsbecken, um es während des Waschvorgangs zyklisch zu bewegen. Der Füllstandsensor erkennt dabei, ob immer ausreichend Reinigungsflüssigkeit im Becken vorhanden ist.

Danach hält der Roboter das Fertigteil in ein Blasluftbecken mit Auffangtrichter. Das Reinigungswasser wird abgesaugt, Schmutzpartikel werden ausgefiltert. In der Beölstation wird ein dünner, homogener Ölfilm über Ventile von allen Seiten aufgesprüht. So ist dafür gesorgt, dass das gereinigte Teil konserviert und gegen Korrosion geschützt ist.

Schließlich führt der Roboter erneut einen Teiletausch in der Übergabestation aus und übergibt das Fertigteil dem nachgelagerten Montageprozess. Hierzu legt er es auf einem Pufferband ab, auf dem bei Bedarf bis zu 30 Teile auf ihre Weiterverarbeitung warten können. Auf diese Weise können bei einem Anlagenstillstand in jedem Fall mehr als 15 Minuten Produktionszeit überbrückt werden.

Weitere Infos: www.MartinMechanic.com

MartinMechanic Friedrich Martin GmbH & Co KG

Heinrich-Hertz-Straße 2, 72202 Nagold, Deutschland

Telefon: +49 (0)7452-84660, Fax: +49 (0)7452-8466566

Mail:info@MartinMechanic.com, Internet:www.MartinMechanic.com

Niedersachsen Aviation: Jahresnetzwerktreffen in Varel 15. Dezember 2025

Aufwind für den Nordwesten – die NordWest Awards