- Neu: Siemens Industrial Edge arbeitet nahtlos mit Microsoft Azure IoT Operations zusammen und ermöglicht vollständige Interoperabilität von OT- und IT-Datenebenen in der Produktion

- Integration von Edge- und Cloud-Daten fördert eine adaptive Produktion durch KI- und Digital-Twin-basierte Lösungen

- Industriekunden profitieren von optimierter Maschinenleistung, höherer Produktqualität und reduziertem Wartungsaufwand

Mit Siemens Industrial Edge können Anwender, Workloads und Applikationen für Konnektivität bereitstellen und verwalten, während sie ihre Assets nahtlos mit Microsoft Azure verbinden

Die Kombination von Siemens Industrial Edge mit den Cloud- und KI-Services von Microsoft ermöglicht einen nahtlosen Datenfluss von der Produktionslinie bis zur Edge und in die Cloud

Weitere Artikel

Siemens vertieft die Zusammenarbeit mit Microsoft im Rahmen von Siemens Xcelerator, der offenen digitalen Business-Plattform von Siemens. Diese Kooperation ermöglicht es Anwendern, ihre Informationstechnologie (IT) noch besser mit der Betriebsebene (OT) zu verzahnen. Durch die Kombination von Siemens Industrial Edge mit Microsoft Azure IoT Operations profitieren Kunden von komplementären Lösungen, die einen nahtlosen Datenfluss von Produktionslinien bis hin zur Edge und in die Cloud ermöglichen. Automatisierungshersteller nutzen die Edge-to-Cloud-Datenintegration, um KI- und Digital-Twin-gestützte Lösungen einzusetzen, die die Maschinenleistung und Produktqualität verbessern und den Wartungsaufwand reduzieren.

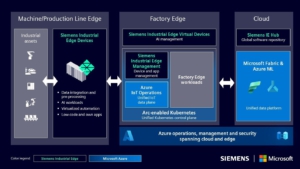

Integration von Siemens Industrial Edge mit Azure IoT Operations als Teil des Adaptive-Cloud-Ansatzes von Microsoft Azure

Früher verwalteten Industrieunternehmen Daten und Workloads in getrennten IT- und OT-Umgebungen. Um die Fertigung flexibler zu gestalten, müssen OT und IT zusammengeführt werden. Edge Computing spielt dabei eine zentrale Rolle, indem es die Lücke zwischen Shopfloor und Cloud schließt und die Erfassung sowie Verarbeitung von Daten direkt an der Quelle ermöglicht: auf dem Shopfloor.

Mit Siemens Industrial Edge können Hersteller Applikationen schnell und einfach in einer Fabrikumgebung bereitstellen und verwalten. Apps für Konnektivität, die auf Siemens-Industrial-Edge-Geräten bereitgestellt werden, gewährleisten einen kontinuierlichen Datenfluss von industriellen Assets zu Azure IoT Operations.

Azure IoT Operations, eine Kernkomponente des Adaptive-Cloud-Ansatzes, wurde entwickelt, um lokale industrielle Edge-Lösungen wie Siemens Industrial Edge nahtlos in die Cloud zu integrieren und so einen kontinuierlichen Datenfluss für intelligentere Abläufe zu sichern.

Die leistungsstarke OT-Datenebene von Siemens Industrial Edge arbeitet nahtlos mit Azure IoT Operations zusammen, um eine interoperable OT- und IT-Datenebene für die Produktion zu schaffen. Diese Datenebene unterstützt geschäftskritische Produktionsanwendungen wie virtuelle Steuerungen, Closed-Loop-KI mit geringer Latenz, ausführbare digitale Zwillinge und Analysen auf Produktionslinienebene. Kunden können dadurch reaktionsschnelle, zuverlässige, flexible und sichere Anwendungen bereitstellen, um Abläufe zu optimieren, Kosten zu senken und die Betriebszeit sowie Qualität zu erhöhen. Durch die Verbindung mit Azure IoT Operations können industrielle Hersteller OT-Daten problemlos in cloudbasierten, datengesteuerten Anwendungsfällen nutzen, um die Produktion über verschiedene Standorte hinweg zu optimieren und Erkenntnisse aus fortschrittlichen Analysen zu gewinnen.

„Siemens und Microsoft vereinfachen Prozesse für Industriekunden, indem sie die Integration und Verwaltung von Infrastruktur, Daten und Anwendungen optimieren“, erklärt Rainer Brehm, CEO Factory Automation bei Siemens. „Dank dieser Zusammenarbeit können Automatisierungslösungen nun effizienter über Maschinen, Produktionslinien und ganze Fabriken hinweg implementiert und skaliert werden, was zu einer verbesserten Maschinenleistung und verkürzten Wartungszeiten führt.“

Siemens Industrial Edge bietet eine einheitliche und skalierbare Steuerungsebene für kritische OT-Workloads, die es Kunden ermöglicht, Anwendungsfälle auf Produktionsebene zentral bereitzustellen und umfassend zu verwalten. Azure ergänzt dies durch eine einheitliche Steuerungsebene für IT-Workloads in der Cloud und als On-Premises-Modell. Durch die Kombination beider Infrastrukturlösungen können Benutzer Workloads in hybriden Umgebungen schnell und skalierbar bereitstellen und verwalten, wo immer sie benötigt werden. Dies ermöglicht es ihnen, sich auf die tatsächlichen Ergebnisse zu konzentrieren: die Nutzung von Daten und Technologien wie KI und digitalen Zwillingen, um ihre Produktion zu optimieren und anpassungsfähiger zu gestalten.

„Durch den Adaptive-Cloud-Ansatz von Microsoft können Unternehmen nun Siemens Industrial Edge mit Azure IoT Operations nutzen und ihre Daten mit Microsoft Fabric vereinheitlichen. Dies ist ein bedeutender Meilenstein in der Zusammenarbeit zwischen Siemens und Microsoft, um die digitale Transformation von Industrieherstellern zu beschleunigen. Wir ermöglichen es ihnen, datengesteuerte Anwendungen in hybriden Umgebungen schneller als je zuvor zu entwickeln und bereitzustellen“, sagt Dayan Rodriguez, Corporate Vice President, Manufacturing und Mobility, bei Microsoft.

Microsoft Fabric ist eine einheitliche Datenplattform, die die Verwaltung und Analyse von Daten vereinfacht und sie für den Einsatz von KI vorbereitet.

Shopfloor-Daten in konkrete Ergebnisse umwandeln

Siemens und Microsoft befähigen Kunden, Edge-to-Cloud-Anwendungen bereitzustellen. Um die Produktqualität durch KI zu steigern und manuelle Nacharbeit sowie Kosten zu reduzieren, können Hersteller das industrielle KI-Portfolio von Siemens zusammen mit Azure Machine Learning Services nutzen. Dies ermöglicht das Training von KI- und Machine-Learning-Modellen in der Cloud und deren Ausführung mit geringer Latenz an der Edge. Um die Anlageneffizienz und Prozessführung in der Produktion zu verbessern, können Daten, die Siemens Industrial Edge für Azure IoT Operations und Azure Cloud Services bereitstellt, zur Erstellung digitaler Zwillinge verwendet werden. Die Zusammenarbeit gestattet zudem die Nutzung von Live-Produktionsdaten mit generativen KI-Funktionen, um die Arbeit des Fertigungspersonals zu erleichtern und Produktionsabläufe zu verbessern. Der Siemens Industrial Copilot for Operations unterstützt Bediener bei der Wartung von Maschinen durch Abfragen in natürlicher Sprache.

Die Pressemitteilung von Siemens dazu finden Sie hier.

Niedersachsen Aviation: Jahresnetzwerktreffen in Varel 15. Dezember 2025

Aufwind für den Nordwesten – die NordWest Awards