„Ressourceneffizientes Nachschleifen von Vollhartmetall-Fräswerkzeugen“

Problem:

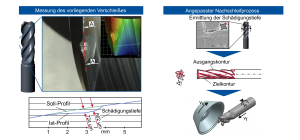

In der industriellen Praxis werden für die Zerspanung großer Volumina häufig Fräsprozesse eingesetzt, die auf Hartmetallwerkzeuge zurückgreifen. In Folge der hohen Rohstoffkosten für das Hartmetall wird die effiziente Aufbereitung solcher Werkzeuge wirtschaftlich immer wichtiger. Dennoch wird der Verschleiß der Fräswerkzeuge in der Regel subjektiv durch einen Werksmitarbeiter ermittelt und entsprechend nachgeschliffen. Die hieraus resultierende Ungenauigkeit beim Schleifaufmaß reduziert die Ressourcen- und Kosteneffizienz des Wiederaufbereitungsprozesses.

Lösung:

Deshalb wurde unter der Leitung von Prof. Dr.-Ing. Berend Denkena das Ziel verfolgt, einen vollautomatisierten, ressourceneffizienten Nachschleifprozess für Vollhartmetallfräswerkzeuge zu entwickeln. Hierzu wurde zunächst eine hochgenaue Bestimmung von Verschleißmerkmalen an Vollhartmetallfräsern durchgeführt. Neben optischen Messverfahren zur Bestimmung des äußerlich sichtbaren Verschleißes kam die Rasterelektronenmikroskopie zum Einsatz, um die Tiefenschädigung des Hartmetalls anhand von Querschnitten des Fräswerkzeugs zu ermitteln. Die hierbei identifizierten Mikrorisse können bei unvollständiger Entfernung bereits nach kurzem Einsatz des Fräswerkzeugs zu Ausbrüchen an der Schneidkante führen und machen diese somit unbrauchbar. Durch eine Korrelation der Länge der mikroskopischen Risse mit den äußerlich sichtbaren, makroskopischen Ausbrüchen wurden Schleifstrategien zur Entfernung sämtlicher Schädigungen entwickelt. Dies ermöglicht ein gezieltes Nachschleifen der Fräswerkzeuge ohne unnötigen Materialverlust, sodass die Ressourceneffizienz des Nachschleifprozesses um bis zu 30% erhöht wurde.

In weiteren Untersuchungen wurde die Leistungsfähigkeit der häufig sehr kostenintensiven Fräswerkzeuge durch einen optimierten Nachschleifprozess gesteigert. Der Schwerpunkt der Forschung lag hierbei auf der Auswahl geeigneter Schleifwerkzeuge und der Optimierung der Prozessstellgrößen beim Nachschleifen. Dies reduziert zum einen den Verschleiß der Schleifwerkzeuge, zum anderen steigt die Qualität und folglich die Lebensdauer der geschliffenen Fräser um bis zu 88%.

Konsortium:

- Premium AEROTEC GmbH

- ISOG Technology GmbH

- E. ZOLLER GMBH & CO. KG

- Molemab Inotech Schleifmittelindustrie GmbH

- Rolls-Royce Deutschland Ltd & Co KG

- Josef Neumüller Werkzeugschleiferei GmbH

- JONGEN Werkzeugtechnik GmbH & Co. KG

- LMI Technologies GmbH

- Komet Group

- Wulf Schleiftechnik GmbH

Kontaktperson:

Mirko Theuer, M. Sc.

Leibniz Universität Hannover

Institut für Fertigungstechnik und Werkzeugmaschinen

Telefon: +49 511 762-18283

E-Mail: theuer@ifw.uni-hannover.de

Flugzeug-Fertigung fehlerfrei und schnell: TUHH-Wissenschaftler entwickeln digitalisierte Flugzeugmontage

Schneidkantenpräparation auf Werkzeugschleifmaschinen durch [Tool]Prep